DPR300、DPR500超声波脉冲发射接收器,中国代理商北京迪阳公司

在1GHz下的8位数据采样频率下,可以进行快速自动超声检查,数据传输速率为250M比特/秒。这些速率可以通过安装在标准PC机中的专用PCIe-ADC卡实现。

结合DPR300、500超声波脉冲发生接收器一起组合成一套完整的超声波量测系统。

本文介绍了该系统与专用UT探测器一起进行管道检测.

以下测量结果将显示:

- 15-80毫米身份证管的一般耗损量

- 管磨损区7/8"(22mm)管周向裂纹的检测。

- 7/8"(22mm)油管小半径U弯区轴向小裂纹的检测。

- 10mm管道的断裂测量。

为了满足准确的缺陷尺寸检测和检测速度要求,需要快速的数据采集和高采样频率。

1. INTRODUCTION

NERSON1090测量系统是一个自动化、快速的超声管测量数据采集和分析系统。

该系统的具体情况见下图:

|

|

探测器、(局部)控制单元、机械零件和辅助设备是为管测而设计的。该采集站可用于各种重复数据采集任务.本文概述了用于高级超声管检查的系统性能.

2. EQUIPMENT

2.1

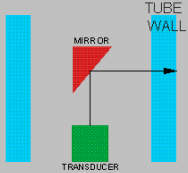

神经弹性探针是基于浸入式超声波脉冲/回声和/或捕捉技术。超声波是由超声波换能器的电子脉冲产生的。超声波换能器具有发射和接收超声波的双重功能。传感器发射的超声波通过液体传播,并指向旋转镜。旋转镜反射并将超声波重定向到管壁,使其以正确的角度进入管壁。8-82毫米口径的管有许多不同的探针,专门为检查管的下列信息和/或缺陷而设计:

- 壁厚

- 测影术

- 涂层管(和涂层)的厚度

- 凹痕

- 侵蚀/腐蚀

- 套筒焊接完整性

- 焊接接头完整性

- 凹陷的

- IGA补丁

- 轴向裂纹和圆周裂纹

2.2辅助设备

需要辅助设备将探针穿过管子,并向探针提供耦合液体,通常是水。

2.3当地管制股

当地的控制单元可放置在距地面站150米远的地方,由若干控制单元和动力单元组成,以便能够对测量数据进行远程控制。

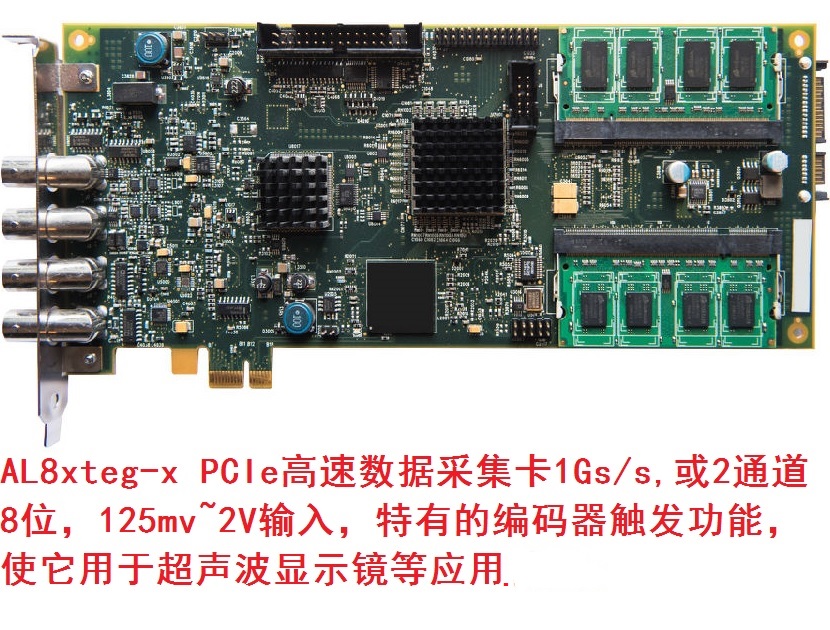

2.4数据采集

OKOS数据采集系统包括一个标准的高电平PC机,它配备了一个模拟数字转换卡(PCIe-ADC卡),连接到内部PCIe总线。所有的软件模块都设计成在配置、数据采集、数据处理、屏幕设计和硬件组件使用等方面给予用户完全的自由。

主要特点是:

- 8或12比特最高1000MHz或250MHz的采样率

- 区分和控制多达4095个频道

- 独立数据处理引擎

- 高速自动控制

- 用户可配置操作符接口

- 开放程序接口

该数据采集卡负责(重复)测量信号的高速数据采集。

| 图1.2:OKOS公司PCIe高速模拟数字转换器卡 |

连接到标准PC上可用的标准PCIe总线的信号被数字化、临时存储、预处理并转移到总线上。设计的方法是,系统设置的局限性优于超声波响应设置的物理局限性。在许多应用中,超声波要求的系统速度更快。

2.5分析站和数据储存单元。

分析站和数据存储单元可以与采集站在物理上相同,主要由分析数据的专用软件和巧妙的存储介质组成。

3. RESULTS

3.1在身份证为15-80毫米的管内进行一般浪费量测量

| | |

对于一般的浪费量测量,一个12mm的窗口探测器与一个45度的镜子。

探测器将浸入水中,使超声波易于传播。

传感器会发出超声波脉冲,它会被旋转镜反射。同一传感器接收水钢接口和管后壁的反射。通过测量这些反射之间的飞行时间,可以测量壁厚.

许多类型的数据展示可以显示结果。

图1.5显示了一个三维数据显示的一个例子,一个试管的平面底部孔。

墙体厚度可测量为0.02毫米.

| | |

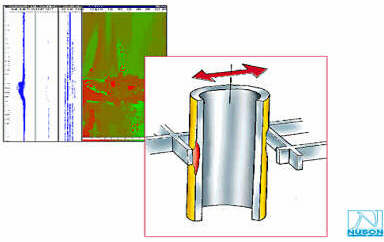

3.2管磨损区7/8"(22mm)管周向裂纹的检测。

管道磨损可以发生在例如蒸汽发生器的支承板位置.

剩余的壁厚可以测量,裂纹可以检测和尺寸在这样的地区。

图1.6显示了这种位置的图解,并提供了墙厚度测量的数据。所谓的"C扫描"图显示绿色为名义壁厚,红色为薄壁厚。

图1.7显示了在这样一个地点发现的裂纹的数据。裂纹的深度和长度由分析软件自动确定.

| |

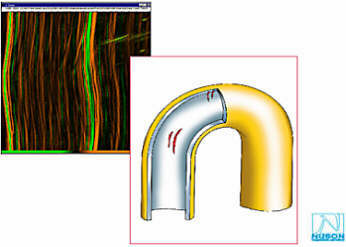

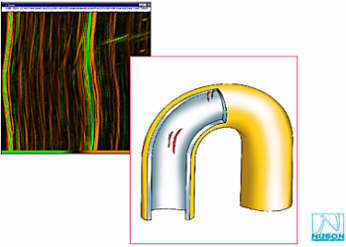

3.3在7/8"(22mm)油管的小半径U弯区检测小轴向裂纹。

特殊的探针(见图1.8)是为检测紧密半径U边的裂纹而设计的。图1.9显示了最有可能发生裂纹的位置,以及所谓的"B扫描"显示的缺陷区域。这种类型的缺陷需要高水平的UT分析器来评估数据。这种分析方法可以检测到10-20%的电车壁裂纹并确定其尺寸。

| | |

3.4.10mm管的裂纹测量。

图1.10显示了一个专门为非常小的10毫米ID管设计的探针。

| |

在非常小的10mm标识管中,可检测15%的斜壁裂纹并确定其尺寸。

4.检查速度

上述系统的优点是有可能获得所有必要的数据,这些数据的局限性现在由超声波的物理性质决定,而不是由系统的采集速度决定。

图1.11显示了用于检测20mm管道通过时间(单通道系统)中20%的塞壁裂纹的检查速度图。红线显示的物理极限是由超声波需要通过材料时设定的。

| |

5. CONCLUSION

在上述系统的帮助下,可以实现高速高频UT数据的采集,包括用于非常精确的数据分析的完整的数据存储。

010-62156134 62169728 13301007825 节假日:13901042484 微信号:sun62169728

地址:北京市西城阜外百万庄扣钟北里7号公寓

E_mail:sales@pc17.com.cn 传真: 010-68328400

京ICP备17023194号-1 公备110108007750